Os requisitos de implementación de estándares máis estritos sobre as emisións dos vehículos e o consumo de combustible provocaron que toda a industria do automóbil se esforzase por cumprir estas melloras.Para reducir o consumo de combustible e as emisións de escape, o método tradicional foi reducir o peso do automóbil.Así, o bloque de cilindros de aliaxe de aluminio en lugar de ferro fundido evolucionou nunha tendencia de desenvolvemento.Ademais, a eficiencia de combustión do motor pódese mellorar notablemente reducindo a fricción no interior do motor.Polo tanto, unha nova tecnoloxía de motores de automóbiles de "cylinder Liner menos" chamou a atención de moitos fabricantes de automóbiles.

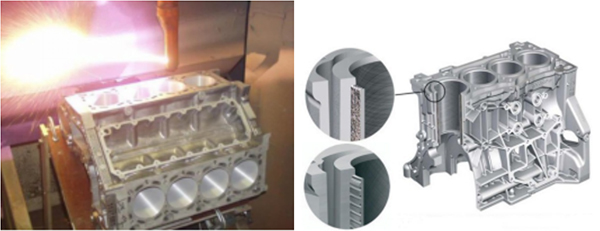

A tecnoloxía de revestimento de cilindros de motores automóbiles conseguiuse menos coa introdución da tecnoloxía de pulverización térmica.A aplicación de pulverización térmica realízase durante o proceso de produción do bloque motor.O spray aplícase á superficie dos orificios dos cilindros do motor de aluminio pretratado.O spray engade unha capa resistente ao desgaste de revestimento de aliaxe de baixo carbono para substituír o revestimento do cilindro de ferro fundido tradicional.O procesamento de bloques de cilindros sen forros inclúe os seguintes compoñentes e aplicacións xerais do sistema:

● o casting

● desbaste do bloque de cilindros

● texturar-desbaste do orificio do cilindro

● prequecemento da superficie

● pulverización térmica

● acabado de mecanizado

● rematar o afilado

Os procesos clave da tecnoloxía cylinder less liner realízanse nas superficies coaxiais (dous cilindros cuxas superficies cilíndricas consisten nas liñas que pasan por círculos concéntricos nun plano dado e son perpendiculares a este plano) mediante o desbaste da superficie do cilindro.Isto realízase por:

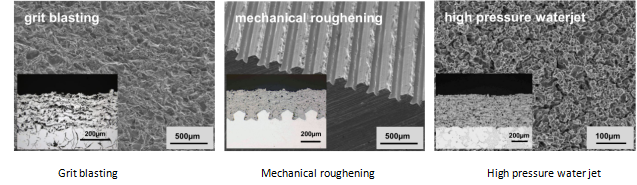

O propósito da rugosidade da superficie é necesario para aumentar a superficie para formar unha estrutura superficial que permita que o revestimento se pegue mecánicamente á superficie do substrato, aumente a forza de mordida mecánica do revestimento ao substrato e active e mellore aínda máis a superficie. Resistencia de unión do material.O desbaste superficial realízase de diversas formas, como granallado, desbaste mecánico e desbaste con chorro de auga a alta presión.O granallado é o tratamento de rugosidade máis utilizado e aplícase a toda a rugosidade de superficies metálicas.

As superficies metálicas pódense limpar posteriormente, endurecerse e volverse moi reactivas despois do chorro de area.A continuación, esta superficie rugosa límpase con aire seco a alta presión sen aceite antes de aplicar o proceso de pulverización.

O desbaste (activación de superficie) tamén se pode facer mediante o uso dunha máquina.E hai procesos nos que a superficie de aluminio dálle forma a un determinado contorno.Isto faise mediante o uso dun centro de mecanizado dun só eixe e o uso de ferramentas de corte inseridas.Trátase dun procesamento único para completar as características nun enfoque rendible.No caso do antigo cilindro de fundición altamente abrasivo, creouse un desgaste excesivo da ferramenta que moitas veces facía isto económicamente inaceptable.

A rugosidade con chorro de auga a alta presión só é aplicable ao cilindro de aluminio e non é aplicable ao cilindro de fundición.O proceso de chorro de auga non usa abrasivos caros.Non obstante, o uso directo do chorro de líquido na superficie do substrato só se realiza cando a superficie está seca.E aínda así o valor da rugosidade da superficie é relativamente baixo en comparación con outros procesos.

A rugosidade superficial como proceso clave na tecnoloxía sen cilindros afecta directamente a forza de unión e as propiedades do revestimento.Polo tanto, é fundamental prestar atención ao proceso de rugosidade da superficie na utilización da tecnoloxía de bloques de cilindros sen cilindros.A selección do método de desbaste axeitado é fundamental para conseguir a mellor activación da superficie e a eficiencia de produción.

Hora de publicación: 26-maio-2021